田 玲

(中国纺织科学研究院有限公司,生物源纤维制造技术国家重点实验室,北京 100025)

据国家发改委、国家统计局和海关总署发布的数据:2021年我国天然气产量为2053亿立方米,表观消费量为3726亿立方米,天然气进口量为1675亿立方米,天然气消费量和对外依存度都达到历史新高[1]。我国天然气消费量增长的加快,为生物天然气发展提供了广阔的市场空间。国家发展改革委等有关部门印发的《关于促进生物天然气产业化发展的指导意见》[2]提出:到2025年,我国生物天然气年产量将超过100亿立方米;

2030年,超过200亿立方米。生物天然气作为化石天然气的重要补充,既有利于增加国内天然气供应,又可降低天然气进口依存度。

生物天然气是由各类城乡有机废弃物厌氧发酵后产生的沼气经净化提纯获得,属于绿色低碳清洁可再生的能源。沼气的组成主要包括CH4、CO2、水蒸汽和少量空气,此外还可能含有H2S、NH3、有机硫成分、烷烃、芳烃和有机硅(硅氧烷)等成分。由于产生沼气的原料种类和来源不同,沼气中各组分含量不同,其中甲烷占比50%~70%,二氧化碳占比30%~40%[3]。沼气提纯主要是脱碳处理,将CO2脱除后,提升甲烷纯度到95%以上。目前沼气净化提纯的技术主要有变压吸附分离(PSA)、化学吸收、物理吸收、膜分离和低温分离法[4~6]。经对比分析,变压吸附沼气提纯法具有成本低、能耗低、效率高以及装置自动化程度高等特点[7~9],在国外得到广泛的应用,国内亦有工程实例[10~12]。随着变压吸附工程技术的发展和应用,模拟计算在工程设计中的作用越来越重要。基于计算机数值仿真方法对变压吸附模型进行计算,使复杂、高难度的工作变得简单化。通过调整模型参数,便可以对各种工艺参数进行优化设计,有效缩短技术开发周期,提高工程设计的效率和质量。本文利用Aspen adsim模拟软件,以CH4/CO2混合气体为研究对象,对变压吸附沼气提纯过程进行模拟计算。该软件是Aspen公司开发的专业变压吸附优化软件,已有一些文献报道了将其应用于虚拟组分变压吸附过程模拟[13]、变压吸附富氧[14-15]、甲烷/氮气分离[16]、CO提纯[17]、低温空气分离[18]等领域,并取得了显著的研究成果。根据以上案例中理论模型计算方法,建立处理量为200 m3·h-1的变压吸附CH4/CO2分离单塔吸附模型和双塔循环吸附模型,考察不同工艺参数对穿透曲线的影响以及变压吸附过程分离效果,并完成工艺设计。

1.1 参数选取

1.1.1 吸附剂

吸附剂选用变压吸附专用硅胶,该类硅胶具有吸附容量大,吸、脱附速度快,选择性强,分离系数高的特点,主要用于二氧化碳气体的回收、分离及净化。沈圆辉[19]对比硅胶和碳分子筛在沼气提纯中的分离性能,硅胶工艺要优于碳分子筛。对比用碳分子筛及模型选用硅胶规格参数见表1

表1 碳分子筛和硅胶规格参数

1.1.2 吸附床层

设计气体处理量为200 m3·h-1,混合气体中甲烷含量60%,二氧化碳含量40%。气体向上通过吸附剂床层颗粒的间隙使动量损失产生压力降,如果压力降大于吸附剂颗粒的密度和重力加速度,因曳引力的作用将使床层流态化,此流化速度vm决定最小吸附床层直径的极限值[20],取

(1)

以硅胶作为吸附剂,带入各参数计算得vm=1.07 m·s-1,取气体流速为向上流动的流化极限值的50%左右,即vm=0.5 m·s-1。

由4V=ν×πD2计算可得,吸附塔直径D=413 mm,设计操作弹性70%~120%,故吸附塔直径圆整至500 mm。

根据吸附剂用量确定吸附塔床层高度。

(2)

由吸附试验获取硅胶在0.6 MPa下对CO2的动态吸附量为15.2 mL·g-1,取吸附时间为120 s,计算得所需吸附剂为175.4 kg,则床层体积为0.233 m3,吸附塔床层高度1.19 m,考虑到吸附床层传质区长度以及无效高度,吸附塔高度设计为2 m。

1.2 单塔动态吸附模型

1.2.1 模型假设

利用Aspen adsim模拟软件建立单塔动态吸附模型,模拟流程图如图1所示。模型采用填装硅胶吸附剂的单层吸附床层,设置的吸附塔参数为:D=0.5 m,H=2.0 m,εi=0.4。原料气为甲烷/二氧化碳混合气体,其中甲烷体积分数为60%、二氧化碳为40%。

图1 单塔动态模拟流程图

模型建立过程进行如下假设和设置:

1)假设气体为理想气体;

2)床层内流动相模型为考虑轴向扩散的一维活塞流模型;

3)吸附过程为等温操作,忽略热效应引起的床层温度的波动;

4)吸附平衡方程采用扩展的Langmuir 方程;

5)传质模型选用LDF模型;

6)进料方式采用塔底进料;

7)床层动量平衡采用Ergun方程计算,其计算公式为:

(3)

式中:P为气体压力,MPa;

εi为床层空隙率;

νg为气体表观速率, m·s-1;

μ为动态气体粘度,Pa·S;

rp为吸附剂颗粒半径,m;

ρg为气体密度,kg·m-3;

M为气体摩尔质量,kg·kmol-1;

ψ为颗粒形状因子。

1.2.2 数学模型

模型微元体积中i组分的物质平衡关系为:

(4)

式中:DL为轴向扩散系数, m2·s-1。

总传质平衡方程为:

(5)

模型计算工程中,偏微分方程的离散化选用一阶向上差分法,即Upwind Differencing Schemel(UDS1),该方法基于一阶泰勒展开,其形式为:

(6)

式中:Гi为状态变量。

将吸附塔沿床层离散成20个节点,每两个节点之间的距离为0.1 m,满足模拟中的精度要求。

1.3 双塔循环吸附模型

1.3.1 模型设计

变压吸附过程模拟采用Aspen adsim软件进行计算,模拟流程图如图2所示。模型采用填装硅胶吸附剂的单层吸附床层,设置的吸附塔参数为:D=0.5 m,H=2.0 m,εi=0.4。原料气为甲烷/二氧化碳混合气体,其中甲烷体积分数为60%、二氧化碳为40%,气体流量为200 m3·h-1,吸附压力为0.6 MPa,温度为298.15 K。流程为双塔动态循环模拟,采用吸附、放空、吹扫、原料气升压的4步时序进行,设置吸附和吹扫时间为60 s、放空及升压均为15 s。利用Peng-Robinson状态方程对CH4/CO2物性进行计算,床层为吸附平衡方程采用扩展的Langmuir方程,传质动力学过程选用LDF模型,吸附床层为非等温操作、床层非绝热,动量平衡采用Ergun方程。

图2 两塔变压吸附静态/动态模拟流程图

1.3.2 数学模型

双塔模拟模型吸附床层为非等温操作、非绝热,床内的热平衡方程:

(7)

式中:T为温度, K;

u为空塔流速, m·s-1;

c为在总体流动中的气相浓度,mg·m-3;

t为时间,s;

ρB为床层堆积密度,kg·m-3;

Cp为热容,J·K-1;

g、s分别指气相和固相;

H为吸附热,kJ·mol-1;

TW为壁温,K;

h为传质热系数,W·m-2K-1;

Rb为床层半径,m。

总传质平衡方程为:

(8)

偏微分方程的离散化选用二阶中心差分法,即2nd Order Central Finite Difference(CFD2),其形式为:

(9)

时间微商采用一阶向后差分法近似(1st Order Backward Finite Difference),如式:

(10)

式中:u为空塔流速, m·s-1。

2.1 单塔动态吸附模拟

改变通过吸附床层的气体状态,采用动态的方法模拟CH4/CO2混合气体经过吸附床的穿透曲线,为工艺操作的优化以及工业设计提供参数。

2.1.1 气体流量对穿透曲线的影响

在298.15 K、0.6 MPa以及气体组成不变的固定条件下,通过改变混合气体的流量,模拟得到不同流量下混合气体在D=0.5 m,H=2.0 m吸附床层的穿透曲线,如图3所示。随着流量的增加,穿透曲线逐渐向时间较短方向移动,且拐点的斜率增大。以出口气体中CO2体积含量为2%为穿透点,则40 m3·h-1的穿透时间约为1500 s、100 m3·h-1的穿透时间约为1200 s,而200 m3·h-1的穿透时间只有550 s左右,由于传质区的存在,床层并未完全饱和,所以穿透时间与流量大小并不是成倍数变化的关系,因此在工程设计中要考虑传质区的长度,控制吸附时间在穿透时间之内,才能保证产品气的质量。

图3 不同流量的穿透曲线

2.1.2 吸附压力对穿透曲线的影响

固定吸附温度为298.15 K、气体组成不变、气体流量为200 m3·h-1,模拟不同压力下混合气体在D=0.5 m,H=2.0m吸附床层的穿透曲线,结果如图4所示。随着吸附压力的增加,穿透曲线依次向时间较长的方向移动,床层有效的吸附时间增长。同样以出口气体中CO2体积含量为2%为穿透点,则0.3 MPa穿透时间约为100 s,0.6 MPa穿透时间约为550 s,0.8 MPa穿透时间约为700 s,1.0 MPa穿透时间为950 s左右。可见增加压力使吸附剂对重组分的吸附能力增强,有利于吸附分离过程的进行,因此在工程设计或工艺优化过程中可通过提高操作压力的方法,来提高工艺处理能力和分离效果。但是提高系统压力会增大压缩负荷以及吸附塔承受能力,无形中增加了运行费用。本工程设计选取的适中吸附压力为0.6 MPa。

图4 不同压力下的穿透曲线

2.1.3 吸附温度对穿透曲线的影响

改变吸附温度,其他操作条件不变,且吸附压力设置为0.6 MPa,考察温度对吸附过程的影响。模拟的穿透曲线见图5。以出口气体中CO2体积含量为2%为穿透点,273.15 K的穿透时间约为600 s,298.15 K的穿透时间约为550 s,313.15 K的穿透时间约为500 s,333.15 K的穿透时间约为400 s,可见随着温度的升高,吸附剂对二氧化碳的吸附能力减弱,使产品气中甲烷浓度降低,不利于吸附过程的进行。工程设计中应选择较低的操作温度,一般室温或环境温度即可,操作时间控制在床层穿透时间之内。由于原料气在进入吸附塔之前需进行压缩升压,造成温度升高,因此在压缩机后可设置冷干装置,在降温的同时去除原料气中的部分水分。

图5 吸附温度对穿透曲线的影响

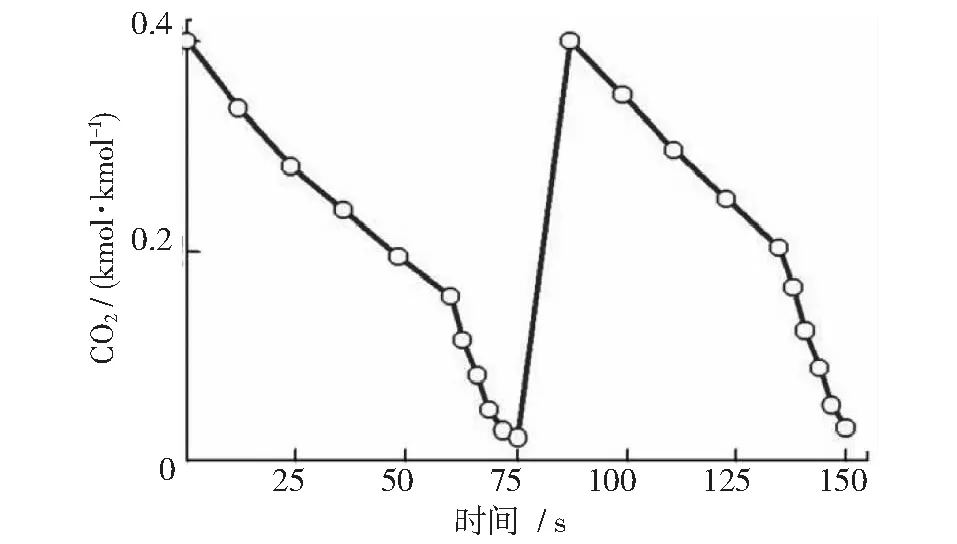

2.2 双塔循环吸附模拟

稳态模拟过程中系统处于稳定运行状态,系统各操作参数,物料都不发生变化。图6~10为稳态循环系统模拟298.15 K,0.6 MPa下甲烷和二氧化碳组分的分离情况。

图6 吸附床层内甲烷浓度变化

在吸附压力的穿透时间之内,系统可实现稳定的操作,在工程设计中可根据吸附压力设置多次均压,以回收塔内的甲烷产品气,提高气体回收率。

3.1 工艺流程

根据模拟计算结果,设计工艺流程如图11所示。该工艺选取4塔循环操作,单塔吸附,经过两次均压过程以回收塔内甲烷气体。另外,压缩机后配置冷干机用于除水和降低气体温度,气体出口温度设定为25℃。

图7 吸附床层内二氧化碳浓度变化

图8 吸附床层压力变化

图9 吸附床层温度变化

图10 产品气组成

图11 四塔变压吸附流程图

PSA部分的具体工作过程如下(以A塔为例叙述):

3.1.1 吸附过程

原料气自塔底进入吸附塔A,在吸附压力下,选择吸附所有杂质,不被吸附的甲烷等气作为产品从塔顶排出。当吸附前沿(传质区前沿)到达吸附剂预留段的下部时停止吸附。

3.1.2 一均降压过程

吸附结束后,A塔停止进原料,然后通过程控阀与刚完成二均升步骤的塔相连进行均压,这时A塔死空间内的高压甲烷气就均入相应的塔得以回收,直到两塔的压力基本相等时,结束一均降过程。

3.1.3 二均降压过程

一均降压结束后,A塔又通过程控阀与刚完成抽真空步骤的塔相连进行均压,这时A塔死空间内的高压甲烷气均入相应的塔,得以继续回收。直到两塔的压力基本相等时,结束二均降压过程。

3.1.4 逆放过程

二均降压过程结束后,A塔中杂质已开始从吸附剂中解吸出来,于是打开逆放程控阀,逆放出的解吸气排入大气。

3.1.5 抽真空过程

逆放过程结束后,打开抽真空程控阀,由水环式真空泵将吸附塔压力降至-0.04 MPa左右。抽出的解吸气排入大气。

3.1.6 二均升压过程

抽真空过程结束后,A塔通过程控阀与刚完成一均降压步骤的塔相连进行均压升压,这时该塔死空间内的高压甲烷气就流入A塔被回收,同时A塔压力得以继续上升,直到两塔压力基本相等。

3.1.7 一均升压过程

二均升压过程结束后,A塔通过程控阀与刚完成吸附步骤的塔相连进行均压升压,回收该塔死空间内的高压甲烷气,同时A塔压力得以继续上升,直到两塔压力基本相等。

3.1.8 产品气升压过程

经连续两次均压升压过程后,用产品气对吸附塔进行最后的升压,直到使其达到吸附压力。

经过以上步骤后,A塔的吸附剂得到了完全再生,同时又重新达到了吸附压力,因而已可无扰动地转入下一次吸附。各吸附塔的工作过程与A塔均完全相同,只是在时间上互相错开,4个塔交替吸附即可实现连续分离提纯甲烷气的目的。

3.2 时序设计

由模拟的0.6 MPa下床层穿透曲线可知,该条件下的穿透时间为550 s,考虑到设计裕量,取吸附时间为300 s,具体时序安排如表2所示。

表2 4-1-2/V时序表

利用Aspen Adsim软件模拟沼气提纯,结果表明:在固定床层参数的条件下,CO2穿透曲线随流量增大而变得陡峭,穿透时间明显缩短;

提高吸附压力可以有效的增强吸附剂对CO2的吸附能力;

温度对穿透曲线的影响没有流量和压力明显,但吸附是放热过程,因此低温更有利于分离过程的进行。通过模拟计算,结合经济成本因素,工艺设计和操作运行的优化解宜选择操作温度为常温(298.15 K)、压力0.6 MPa、吸附时间控制在550 S以内即可满足要求的分离效果,为工程设计提供了可靠的依据。随着生物天然气产业化的发展,需要加快推进沼气提纯技术进步与工程建设现代化,在实验研发的基础上,基于计算机模拟将变压吸附沼气提纯工程设计标准化、成套化和系列化。