李俊杰 陈健勇 陈 颖 罗向龙 梁颖宗 杨 智 何嘉诚

(广东工业大学材料与能源学院 广州 510006)

蒸发器是空调/热泵系统的重要部件,其性能对系统能效的影响比冷凝器更大[1]。蒸发器压降过大会导致压缩机功耗增加、制冷剂质量流量下降及性能系数降低等问题[2]。祁照岗[3]指出虽然蒸发器中的多管程增加了每个管程的制冷剂质量通量,但却引起压降增大,而高压降又会抵消多管程的传热强化效果,因此,蒸发器设计应在保证换热性能的同时尽量降低压降。

学者们对流动沸腾压降开展了大量研究。邵天成[4]研究了不同强化管内的制冷剂流动特性,指出制冷剂通过特定表面结构时流体边界层遭到破坏,但往往造成流动压降增加,相比光管,波纹管和缩放管的压降分别增加203%和374%。孙海[5]研究不同参数对管内流动阻力影响,结果表明,管壁粗糙度、雷诺数和材质的物理化学性质都会影响阻力系数,其中碳钢管阻力系数为不锈钢的1.14倍,为铜管的1.32倍。Yang Chengmin等[6]对微肋管内流动沸腾进行可视化研究,观察制冷剂在不同流型下的流动特性,发现微小凹槽等粗糙表面结构有利于形成气化核心及气泡脱离导致传热效果提升,但同时也会造成压降增加。可见,常见的强化管大多均通过壁面粗糙度或特殊结构扰乱边界层达到强化传热的效果,不可避免地使压降增加。S. M. Kim等[7]整理了微肋管中流动沸腾的52组实验数据及其压降计算模型,对比计算精度及适用范围,发现压降受干度和质量流速影响最大,其中干度增加,压降梯度先上升后急剧下降;

压降随质量流速的增加而增加。综上所述,强化管一般均会导致压降增加,而管内流动沸腾压降主要由制冷剂的质量流速和干度决定,一方面质量流速增大导致制冷剂与管壁及制冷剂各流层间摩擦阻力增大,另一方面干度增加使气液界面增大,速度滑移增加同样导致摩擦阻力增大。如何维持流动沸腾传热性能且减小压降亟需深入探索。

在相变过程中,主动调配工质的质量流速和干度沿程分布有望实现压降降低。Peng Xiaofeng等[8-9]提出一种通过气液分离装置调节换热器内干度和质量流速分布,实现强化传热同时降低压降的思想。钟天明[10]通过实验发现带该气液分离结构冷凝器(分液冷凝器)的压降降低了57.1%,空调系统能效(energy efficiency ratio, EER)提高9.5%。Chen Jianyong等[11]进一步研究了带气液分离换热器的空调系统在制冷和制热模式下的性能,实验结果表明,在制冷模式(室外机是分液冷凝器)下该系统EER相比普通系统提升9.8%,制热模式(室外机是带气液分离结构的蒸发器)下(coefficient of performance, COP)也提升7.3%。Fan Chaochao等[12]同样发现带气液分离结构的蒸发器可降低蒸发器压降3.1%~25.3%,从而提升热泵系统性能。上述研究仅针对带气液分离结构蒸发器的空调和热泵系统研究,并没有对该蒸发器本身性能的研究,特别是局部压力的变化和压降减小的机制未见报道。

本文提出一种带气液分离的主动配液式蒸发器结构,对其压降特性进行研究。首先建立压降数学模型,并进行实验验证;

然后研究不同流量下主动配液式蒸发器(adjusted-liquid evaporator, AE)和普通蒸发器(conventional evaporator, CE)的沿程质量流速和干度分布,最后总结主动配液式蒸发器压降和换热量的变化规律。

1.1 物理模型

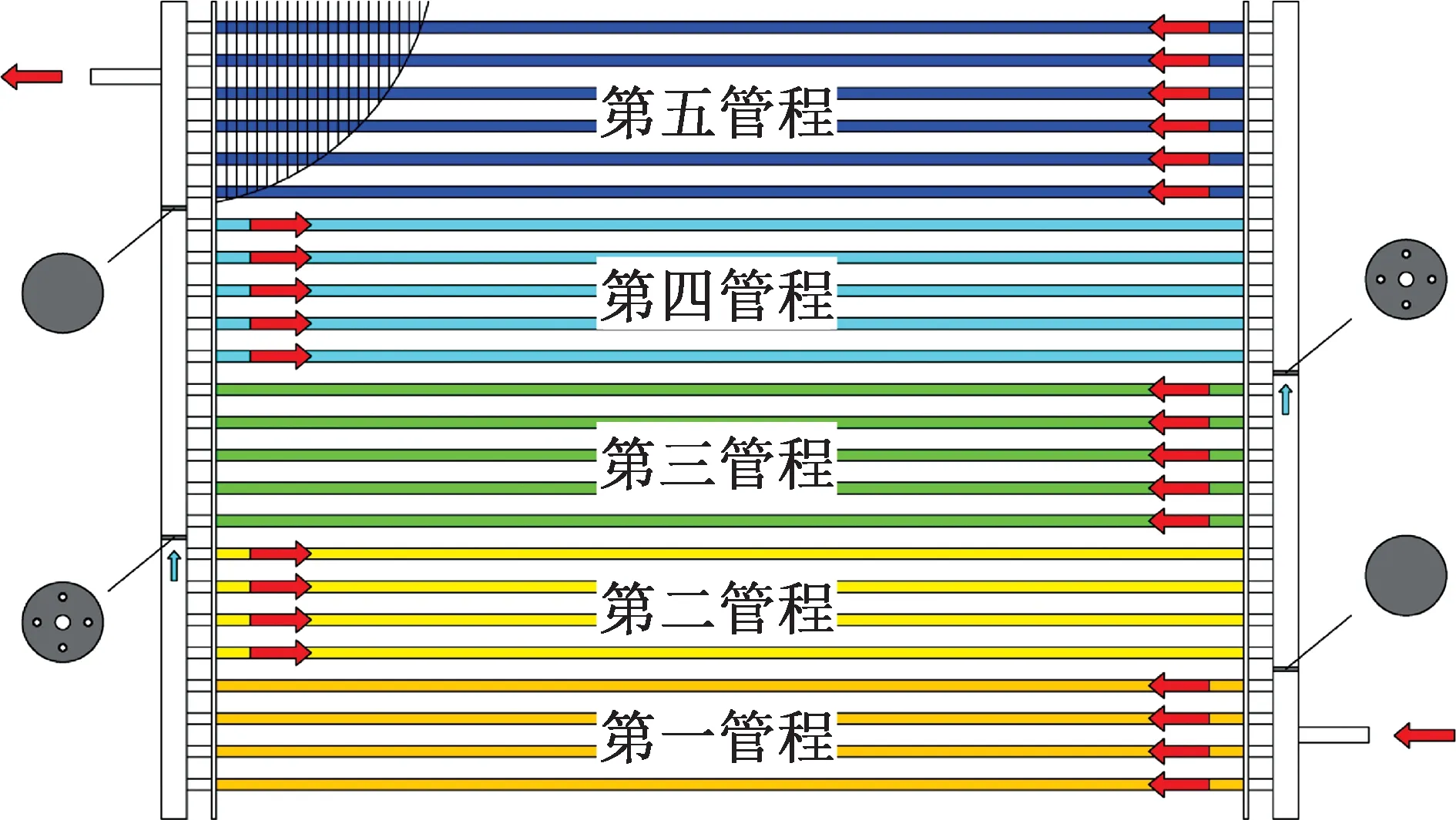

图1 主动配液式蒸发器原理Fig.1 Principle of adjustment evaporator

图1所示为主动配液式蒸发器的原理。制冷剂的流动方向为下进上出,其中左下和右上两个隔板为开有若干小孔的分液隔板,另外两个隔板为无分液小孔的盲板。当制冷剂经过第一管程蒸发至一定干度后到达第一个分液隔板下方,在惯性力和压差作用下液相会冲击隔板下方,形成液膜,导致部分液相通过隔板上的小孔分离并与第三管程的两相制冷剂混合至第四管程入口,此时制冷剂干度提升,质量流量下降,并进入第二管程继续换热。同理,当制冷剂到达第二个分液隔板下方时,部分液相分离至第五管程入口。当制冷剂到达第四管程入口时,与第一次分离液相混合,此时干度下降,质量流量增加,当制冷剂到达最后一个管程再次与第二次分离的液相混合。通过上述两个分液隔板,将部分液相排至蒸发器后半部分,实现蒸发器内部质量流量和干度的主动调整。

1.2 数学模型

制冷剂在蒸发器中的流动过程复杂,为了简化数学模型,进行如下假设:

1)制冷剂在管内为一维流动,空气侧来流均匀分配流动,且垂直通过蒸发器;

2)同一管程不同支管的流量和干度均匀分配;

3)忽略联箱的换热和压降,液膜平铺在分液小孔处,起到阻气排液作用;

4)忽略管外翅片间的导热及不同支管间的导热。

基于以上假设,对制冷剂侧的传热系数和压降及空气侧的传热系数分别进行计算,采用S. Mehendale等[13-16]模型,具体表达式如表1所示。

本文利用集中参数法建立了蒸发器的数学模型。由于主动配液式蒸发器的不同管程布置导致入口质量流速发生改变,其压降计算需分管程处理;

此外,制冷剂物性、状态参数及管壁温不断变化,每个管程进一步划分微元段。从第一个微元段开始假设壁温,分别计算空气侧和制冷剂侧的换热量,对比两侧热量并修正壁温重新计算,直到偏差满足要求时结束循环,并计算该微元段的流动压降。计算完一个微元段后将其出口参数作为下一微元段入口参数重复进行上述迭代计算,直到最后一个微元段。最终获得整个换热器沿程干度、压力、压降梯度等参数变化,具体计算流程如图2所示。

主动配液式蒸发器与普通蒸发器主要区别在于气液分离小孔处是否发生配液,主动配液式蒸发器中制冷剂质量流量再分配以及入口干度不连续,而普通蒸发器中质量流量和干度连续变化。因此,定义分液效率η为分离制冷剂液相的质量流量与总液相质量流量之比,如式(1)所示,当η>0为主动配液式蒸发器,η=0为普通蒸发器。

表1 采用的传热系数和压降关联式Tab.1 Correlations of the heat transfer coefficient and pressure drop

(1)

2.1 实验装置

图3所示为蒸发器测试台原理,主要由空气侧回路和制冷剂侧回路两部分组成。空气侧回路为焓差实验室的室内侧,由蒸发器、加热器、加湿器、排风机、空气取样器和电子控制回路组成,空气取样器将焓差实验室内干湿球温度实时反馈给电子控制回路,后者通过计算处理发出控制信号给蒸发器、加热器和加湿器,调节加热量和加湿量,使房间达到设定的干湿球温度。测试蒸发器的风量由风洞装置控制,内部的空气取样装置可测量风洞装置内空气状态,通过喷嘴数量和喷嘴两侧压差计算出进入风洞装置的风量,最终获得换热量(不确定度±1.67%)。制冷剂侧回路由变频压缩机、冷凝器、电子膨胀阀及不同的传感器组成,该回路与普通制冷循环原理相同。压缩机提供制冷剂循环的动力,冷凝器对压缩后制冷剂进行冷却,再经过电子膨胀阀节流至一定压力后进入测试蒸发器。回路中的流量由质量流量计(AXF015G,精度±0.2%)获得,蒸发器进出口温度、压力、压差由T型热电偶、压力变送器(MIK-P300)和压差变送器(MIK-2051)测得,精度分别为:±0.5 ℃、±0.5%、±0.1%。

图2 计算流程图Fig.2 Flow chart of the calculation

1 蒸发器;

2 加热器;

3 加湿器;

4 排风机;

5 喷嘴;

6 变频风机;

7 空气取样器;

8 微压差传感器;

9 温度传感器;10 压力传感器;

11 流量计;

12 电子膨胀阀;

13 压差传感器;

14 压缩机;

15 冷凝器;

16 测试蒸发器。图3 蒸发器实验测试平台Fig.3 Evaporator experimental setup

在实验过程中,首先设定焓差实验室的干湿球温度和风道中风机转速,等待室内环境工况达到设定值后启动制冷剂回路的变频压缩机。调节压缩机转速可控制蒸发器入口流量,调节电子膨胀阀开度控制蒸发器入口压力。通过传感器实时观察蒸发器进出口温度、压力变化,当所有测量参数处于稳定状态。在稳定状态下每隔10 s记录一次测量数据,每组工况下记录35 min,取平均值作为最终测量值。

图4所示为两种测试蒸发器实物图,管程布局均为4-4-5-5-6,具有相同的管内径、管数和翅片类型等几何参数,如表2所示。两者主要区别为主动配液式蒸发器左下和右上两个隔板为分液隔板,而普通蒸发器4个隔板均为普通盲板,当工质到达分液隔板下方时发生气液分离,部分液相通过分液隔板分离到后面管程,从而实现蒸发器内干度和质量流量的调整。

2.2 模型验证

基于蒸发器测试台,在相同入口压力(pin=1.25 MPa)和入口干度(xin=0.15)下,对主动配液式蒸发器和普通蒸发器分别进行不同入口质量流量的实验研究,并与基于数学模型的计算值进行对比,如图5所示。由图5可知,模型计算压降和实验测量值偏差在±15%内,可较好预测蒸发器的压降。此外,主动配液式蒸发器和普通蒸发器的压降均随流量增加而增加,两者变化趋势一致,在相同条件下主动配液式蒸发器的压降均低于普通蒸发器,且随着流量增加二者压降的差值逐渐增大。

图4 两种蒸发器结构Fig.4 Structures of two kinds of evaporators

表2 蒸发器结构几何参数Tab.2 Structural parameters of evaporator

图5 计算模型压降验证Fig.5 Pressure drop comparisons of experiment and calculation

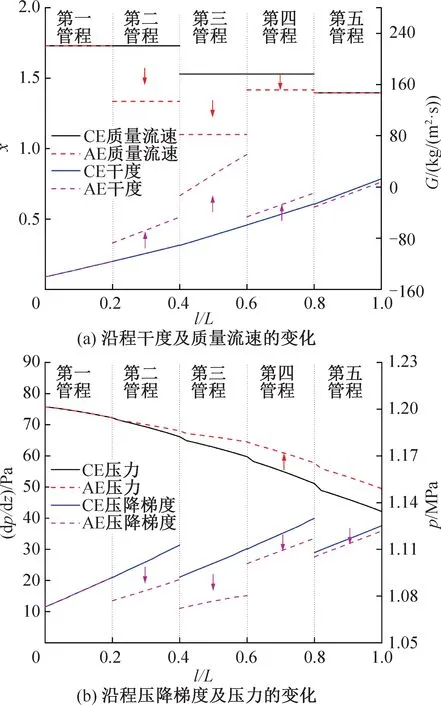

由于管内流动沸腾的压降与质量流速和干度相关,有必要研究流动过程中各参数的沿程变化特点和压力的沿程变化规律。选取实验所用的主动配液式蒸发器(AE)和普通蒸发器(CE),如图4和表2所示,设定空气侧工况为干球温度35 ℃和湿球温度24 ℃(防止结露),设定制冷侧工况为入口压力pin=1.2 MPa,入口干度xin=0.1。在实验工况范围内选取14、20、26 g/s三组流量,对各管程沿程干度、质量流速及压力的变化进行分析。

3.1 质量流量为14 g/s时两蒸发器内部参数变化

图6(a)所示为入口质量流量为14 g/s时干度及质量流速的沿程变化。可知,对于普通蒸发器,随着换热的进行,干度从0.1不断增加并在第五管程达到过热,同时,由于4-4-5-5-6的管程布局,第三和第五管程的换热管数增加,导致质量流速突然下降。对于主动配液式蒸发器,具有相同的结构尺寸和入口条件,第一管程的质量流速和干度与普通蒸发器相同,由于配液发生在第二和第三管程入口,因此当制冷剂到达第二管程入口时,部分液相通过分液隔板上的小孔排到第四管程入口,导致第二管程质量流速下降和入口干度增加,当制冷剂到达第三管程入口时发生再次配液,此时质量流速进一步降低,仅为普通蒸发器的56.8%,而干度进一步增加达到普通蒸发器的1.82倍,并在后半段出现局部过热。当制冷剂到达第四管程入口时与第一次分离的液体混合,质量流速有所提升但仍低于普通蒸发器,而由于气液混合引起干度显著降低;

同样地,第五管程入口与第二次分离的液体混合后质量流速恢复至普通蒸发器水平,且干度有所下降,最终在出口处达到过热状态。

图6 入口流量14 g/s时制冷剂沿程状态变化Fig.6 Refrigerant state change along the evaporator at inlet mass flow rate of 14 g/s

图6(b)所示为沿程压降梯度及压力分布。在普通蒸发器中,压力沿程连续不断下降,压降梯度在同一管程中线性增加,但在第三和第五管程由于质量流速发生改变导致压降梯度突然下降,而在第五管程中大部分为过热状态,压降梯度非常小。在主动配液式蒸发器中,虽然一二和三四管程间支管数相同,但分液作用导致质量流速改变,因此它们的压降梯度在这些管程之间发生变化,同时在第三和第五管程中均出现局部过热现象,压降梯度突然下降。通过对比两者的压力变化可知,主动配液式蒸发器的压降相比普通蒸发器降低4.3 kPa。

在流动沸腾过程中压降梯度随干度的增加而增加,随质量流速的降低而降低,两者相互耦合决定了压降梯度的大小。主动配液蒸发器中第二和三管程的质量流速虽有所下降但干度却提升了,最终结果是局部压降梯度降低,导致主动配液式蒸发器的压降减小。

3.2 质量流量为20 g/s时两蒸发器内部参数变化

图7 入口流量20 g/s时制冷剂沿程状态变化Fig.7 Refrigerant state change along the evaporator at inlet mass flow rate of 20 g/s

如图7所示,当入口质量流量为20 g/s时,主动配液式蒸发器和普通蒸发器中制冷剂质量流速的变化与入口质量流量为14 g/s时相同。对于干度,制冷剂在普通蒸发器内均处于两相状态,无过热;

而主动配液式蒸发器由于在第二管程和第三管程入口发生气液分离,干度明显增加,且在第三管程末端仍出现局部过热。同时由于质量流速远低于普通蒸发器,故第二管程和第三管程的压力梯度小于普通蒸发器,压力明显高于普通蒸发器。在第四管程入口由于气液混合,主动配液式蒸发器的干度与普通蒸发器几乎相同,此时质量流速仍低于普通蒸发器。同样地,在第五管程入口再一次气液混合,虽然质量流速与普通蒸发器相同,但干度仍低于普通蒸发器。因此,主动配液式蒸发器在第四和第五管程的压力梯度也小于普通蒸发器,出口压力比普通蒸发器降低13.8 kPa。

3.3 质量流量为26 g/s时两蒸发器内部参数变化

随质量流速进一步增至26 g/s,制冷剂沿程状态变化如图8所示。主动配液式蒸发器和普通蒸发器中制冷剂一直处于两相状态,主动配液式蒸发器中第二、第三和第四管程的干度均高于普通蒸发器,而第五管程的干度仅比普通蒸发器略低;

虽然主动配液式蒸发器在第二、第三和第四管程的质量流速比普通蒸发器低,但两者出口干度仅相差0.02,可近似认为两者换热量相等,说明干度增加弥补了其质量流速降低对传热的影响。但主动配液式蒸发器的压降比后者显著降低14.9 kPa,具有更优的换热器性能。

图8 入口流量26 g/s时制冷剂沿程状态变化Fig.8 Refrigerant state change along the evaporator at inlet mass flow rate of 26 g/s

3.4 三种质量流量下压降及换热量对比

图9所示为主动配液式蒸发器和普通蒸发器的压降及换热量对比。随着流量的增加,两种蒸发器的压降及换热量均有所增加,其中主动配液式蒸发器的压降显著低于普通蒸发器,且两者差值随流量增加而不断增大,在26 g/s时,相比普通蒸发器压降降低21.5%,表明压缩机吸气压力提升,制冷剂比体积减少,在压缩机转速不变下可提高系统回路的流量,减少压缩机单位容积功耗。虽然主动配液式蒸发器换热量低于普通蒸发器,原因是分液效率过大导致中间出现局部过热状态造成传热恶化,但在26 g/s时两者换热量仅相差2.5%,可近似认为主动配液蒸发器换热量与普通蒸发器相当。对比三种流量可知,随着流量的增加主动配液式蒸发器压降降低效果提升,换热量逐渐接近普通蒸发器。一方面由于流量增加,第三管程的局部过热区减小并在26 g/s时完全消失;

另一方面第四管程整体干度随流量增加而逐渐上升,并在26 g/s时超过普通蒸发器,使主动配液式蒸发器高效传热面积进一步扩大。说明主动配液式蒸发器在高质量流量下具有优异的综合性能提升。

图9 两种蒸发器压降及换热量对比Fig.9 Comparison of pressure drop and heat transfer between two evaporators

此外,需要指出的是本研究中主动配液式蒸发器和普通蒸发器的管程相同,由于管程影响质量流速及其出口干度,如进一步对管程进行优化,在一定条件下有可能实现大幅降低压降的同时保持甚至提升传热系数。

本文建立了主动配液蒸发器的数学模型并进行实验验证,在不同流量下与常规蒸发器进行对比,研究沿程干度、质量流速及压力变化,得到结论如下:

1)相同管程和入口条件下,普通蒸发器内沿程干度不断增加,质量流速随管程数增加而减少。相比前者主动配液式蒸发器的配液作用会导致第二、三管程干度提升,质量流速降低。

2)在质量流量14 g/s下,主动配液式第三管程入口干度为普通蒸发器的1.82倍,质量流速仅为后者的56.8%,说明分液隔板可提升分液后管程的干度,降低质量流速,使换热器高效换热区域增加,但在小流量(14、20 g/s)下会出现局部过热。

3)相同入口条件下主动配液式蒸发器进出口压降均低于普通蒸发器,入口流量为26 g/s时压降降幅最大为14.9 kPa。

4)随着流量增加,主动配液式蒸发器压降降低效果提升,换热量逐渐接近普通蒸发器,进一步优化管程及分液效率有望实现换热量增加同时压降降低。

符号说明

Nutp——两相流努塞尔数

NuFC——气相努塞尔数

C0——计算系数,0.037 71

μl——液相动力黏度,Pa·s

μv——气相动力黏度,Pa·s

ρv——气相密度,kg/(m3·s)

ρl——液相密度,kg/(m3·s)

Δρ——气液密度差,kg/(m3·s)

fl——液相摩擦因子

fr——两相摩擦因子

fFC——气相摩擦因子

Prl——液相普朗特数

Mr——制冷剂摩尔质量,g/mol

MH2——氢气摩尔质量,g/mol

Re——雷诺数

ReDc——空气侧雷诺数

Φ——两相数

Δxq——进出口干度差

hlg——制冷剂潜热,J/kg

Di——管内齿顶圆直径,m

Dr——管内齿根圆直径,m

vo——出口比容,m3/kg

vi——入口比容,m3/kg

j——柯尔本因子

dr——管内翅根直径,m

dh——管内水利直径,m

Dc——管外肋高,m

Dh——管外水利直径,m

e——翅片高,m

Fp——管外翅片间距,m

g——重力加速度,m/s2

G——质量流速,kg/(m2·s)

htp——两相传热系数,W/(m2·K)

hlv——潜热,J/kg

kl——导热系数,W/(m·K)

L——支管长度,m

m——质量流量,kg/s

M——分子摩尔质量,g/mol

nf——翅片数

p——压力,Pa

Pt——支管横向间距,m

P1——支管纵向间距,m

v——流速,m/s

x——干度

q——热流密度,W/m2

β——螺旋角,(°)

γ——齿顶角,(°)

ρ——密度,kg/m3

σ——表面张力,N/m

μ——动力黏度,Pa·s

本文受佛山市促进高校科技成果服务产业发展扶持项目“基于气液调配强化传热和储热的高效热泵研发及产业化”资助。(The project was supported by Foshan Support Program of Promote Development of Scientific and Technological Achievements Service Industry: Research and industrialization of high efficiency heat pump based on gas-liquid adjustment to enhance heat transfer and heat storage.)

猜你喜欢配液管程干度螺旋套管式换热器螺纹扰流及耦合传热数值模拟辽宁化工(2022年7期)2022-08-11指纹图谱结合多指标成分定量测定探讨川银花-玄参的不同配液方式的相关性研究天然产物研究与开发(2018年6期)2018-07-09煤矿液压传动介质配液方式研究及使用建议化工管理(2016年24期)2016-10-09多管程布置微通道分液冷凝器的热力性能制冷学报(2015年5期)2015-09-01利用管程概念求解哲学家进餐问题长春大学学报(2015年12期)2015-03-25稠油注汽锅炉蒸汽干度测控装置的应用中国设备工程(2014年1期)2014-02-28血透中心透析液配液设备的技术改进中国医学装备(2012年10期)2012-02-01静脉配液运行中的不断改革与完善医学理论与实践(2011年4期)2011-12-10计算机操作系统哲学家进餐问题的教学探讨计算机教育(2009年14期)2009-08-28